聚氯乙烯树脂(PVC)是一种广泛应用于建筑、包装、电线电缆等领域的重要材料,其质量直接影响最终产品的性能。本文详细介绍了聚氯乙烯树脂原料的质量检测流程,包括外观检查、物理性能测试、化学性能分析以及环境安全评估等方面。通过科学、系统的检测方法,确保聚氯乙烯树脂的质量符合相关标准,为生产高质量的产品提供保障。

一、外观检查

外观检查是聚氯乙烯树脂质量检测的第一步,主要通过目视观察和简单工具进行。首先,检查树脂的颜色是否均匀,通常应为白色或淡黄色。如果发现颜色异常,如发黑或发灰,可能表明树脂在储存或运输过程中受到了污染或降解。

其次,检查树脂的颗粒形态和大小是否一致。聚氯乙烯树脂通常为粉末状或颗粒状,颗粒大小应均匀,无明显结块或过大颗粒。结块可能是由于吸湿或储存不当导致的,而过大颗粒则可能影响后续加工性能。

最后,检查树脂是否有异味。正常的聚氯乙烯树脂应无明显气味,如果发现有刺鼻或异常气味,可能表明树脂中残留了未反应的单体或其他有害物质。

二、物理性能测试

物理性能测试是评估聚氯乙烯树脂质量的重要环节,主要包括密度、熔融指数、热稳定性和机械性能等方面的测试。

密度测试是通过测量树脂的质量与体积之比来确定其密度。聚氯乙烯树脂的密度通常在1.35-1.45 g/cm³之间,密度过高或过低都可能影响其加工性能和最终产品的质量。

熔融指数测试是通过测量树脂在一定温度和压力下的流动速率来评估其加工性能。熔融指数过高可能导致树脂在加工过程中流动性过强,难以控制;熔融指数过低则可能导致加工困难,影响生产效率。

热稳定性测试是通过加热树脂并观察其颜色变化和重量损失来评估其耐热性能。聚氯乙烯树脂在高温下容易分解,因此热稳定性是评估其质量的重要指标。

机械性能测试包括拉伸强度、冲击强度和硬度等方面的测试。这些测试可以评估树脂在受力情况下的表现,确保其能够满足最终产品的使用要求。

三、化学性能分析

化学性能分析是评估聚氯乙烯树脂质量的关键环节,主要包括残留单体含量、氯含量和添加剂含量等方面的分析。

残留单体含量分析是通过气相色谱法或液相色谱法来测定树脂中未反应的氯乙烯单体含量。残留单体不仅影响树脂的质量,还可能对人体健康和环境造成危害,因此必须严格控制。

氯含量分析是通过化学滴定法或X射线荧光光谱法来测定树脂中的氯含量。聚氯乙烯树脂的氯含量通常在56-58%之间,氯含量过高或过低都可能影响其性能。

添加剂含量分析是通过红外光谱法或核磁共振法来测定树脂中各种添加剂的含量。添加剂可以改善树脂的加工性能和使用性能,但添加量过多或过少都可能影响其质量。

四、环境安全评估

环境安全评估是确保聚氯乙烯树脂在使用过程中不会对人体健康和环境造成危害的重要环节,主要包括重金属含量、挥发性有机化合物(VOCs)含量和可迁移性物质含量等方面的评估。

重金属含量分析是通过原子吸收光谱法或电感耦合等离子体质谱法来测定树脂中铅、镉、汞等重金属的含量。重金属对人体健康和环境有严重危害,因此必须严格控制其含量。

挥发性有机化合物(VOCs)含量分析是通过气相色谱-质谱联用法来测定树脂中VOCs的含量。VOCs不仅对人体健康有害,还可能对环境造成污染,因此必须严格控制其含量。

可迁移性物质含量分析是通过模拟使用条件下的迁移试验来测定树脂中可迁移性物质的含量。可迁移性物质可能通过接触进入人体,因此必须严格控制其含量。

五、总结

聚氯乙烯树脂原料的质量检测流程涵盖了外观检查、物理性能测试、化学性能分析和环境安全评估等多个方面。通过科学、系统的检测方法,可以全面评估树脂的质量,确保其符合相关标准和要求。这不仅有助于生产高质量的产品,还能保障人体健康和环境安全。

在实际操作中,检测人员应严格按照标准操作程序进行检测,确保检测结果的准确性和可靠性。同时,生产企业应加强对原料的质量控制,从源头上保障产品质量,为市场提供安全、可靠的聚氯乙烯树脂产品。

微析服务流程

接受样品

接受样品

确定需求

确定需求

分析测试

分析测试

出具报告

出具报告

售后服务

售后服务

微析相关资质

微析服务优势

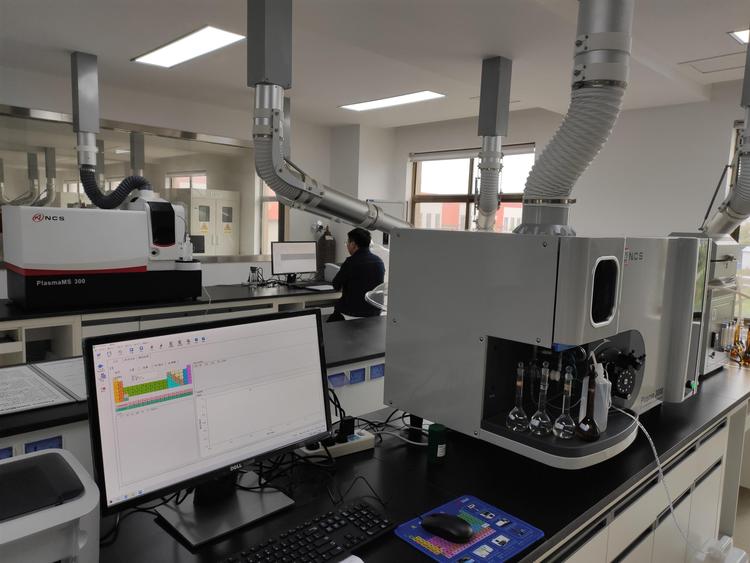

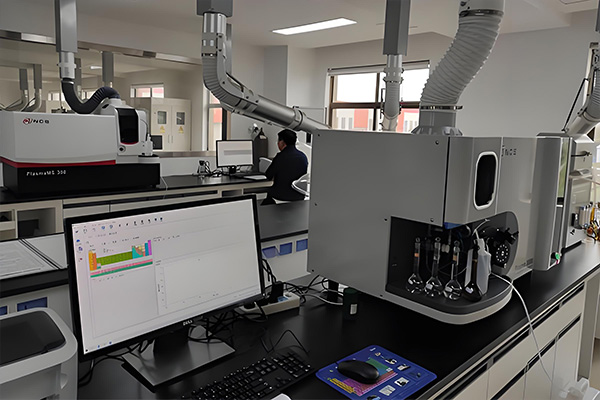

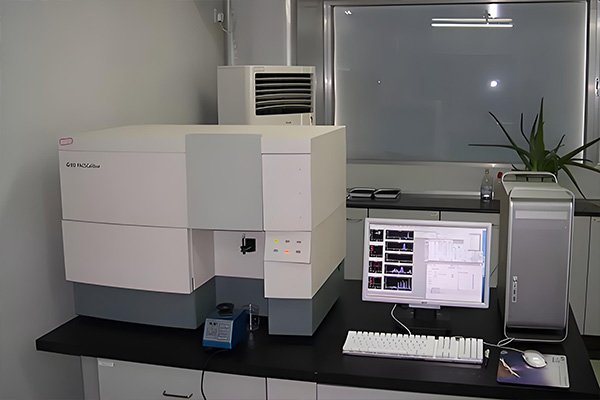

微析实验仪器